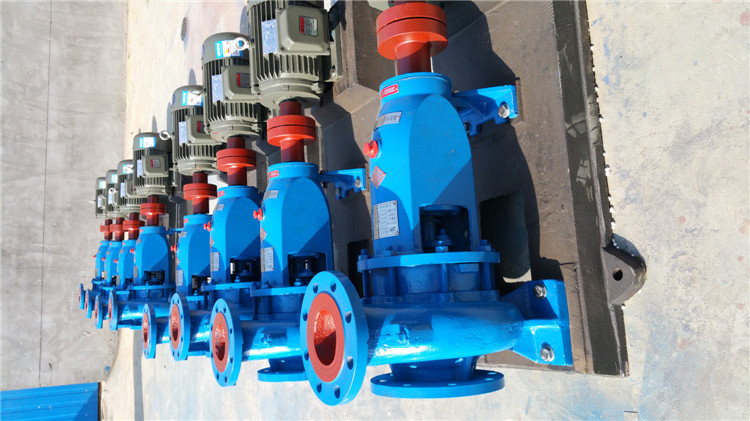

清水离心泵的安装质量会直接影响设备的运行效率、使用寿命及安全性,以下是其安装过程中的关键要点及注意事项:

一、安装前的准备工作

设备检查

核对离心泵的型号、参数(如流量、扬程、转速等)是否与设计要求一致,检查设备外观是否有磕碰、变形,零部件(叶轮、泵轴、轴承等)是否齐全、完好。

转动泵轴,确认转动灵活,无卡滞或异常声响。

基础检查

检查基础平台的平整度、强度及尺寸是否符合设计要求,基础表面应无裂缝、蜂窝、麻面等缺陷。

使用水平仪测量基础平面的水平度,误差应不超过 0.1mm/m,若不符合要求,需用水泥砂浆或专用垫片调整。

二、泵体安装要点

安装位置选择

尽量靠近水源,缩短吸入管路长度,减少阻力损失,同时保证吸入管路上的阀门、弯头数量最少。

安装高度需满足离心泵的允许吸上真空高度要求(避免产生气蚀),通常水面至泵入口的垂直距离不超过 5~7 米(具体需参考泵的性能参数)。

预留足够的检修空间,泵周围应便于拆卸叶轮、轴承等部件,且远离振动源(如大型电机、压缩机)。

找平与固定

将泵体放置在基础上,通过垫铁(铸铁或钢板)调整水平度,水平仪应放置在泵轴或泵壳的加工平面上,纵向(轴向)水平度误差≤0.05mm/m,横向(径向)水平度误差≤0.10mm/m。

拧紧地脚螺栓,注意均匀受力,避免泵体变形。螺栓紧固后,垫铁应与基础、泵体紧密接触,无松动现象。

三、管路系统安装

吸入管路安装

管径应不小于泵入口直径,避免使用变径管(若必须变径,应采用偏心异径管,且上平安装,防止空气积聚)。

吸入管路应严密不漏气,所有法兰连接处需加装密封垫(如橡胶垫),并均匀拧紧螺栓。

吸入管路上应安装真空表(靠近泵入口),且阀门(如闸阀)应安装在靠近水源一侧,便于检修。

管路布置应避免出现 “U” 型弯或气囊,确保液体能顺畅流入泵体。

排出管路安装

排出管路管径可与泵出口直径一致或略大,管路应设置支撑(避免泵体承受管路重量),支撑点应靠近管路弯头或阀门处。

出口管路上需安装压力表(靠近泵出口)、止回阀(防止液体倒流损坏叶轮)和闸阀(用于调节流量),阀门安装顺序为:泵出口→压力表→止回阀→闸阀。

管路较长时,应设置膨胀节,防止因温度变化导致管路变形。

四、电机与泵的联轴器对中

联轴器类型

常见有弹性套柱销联轴器、膜片联轴器等,安装时需根据类型调整对中精度。

对中方法

使用百分表或激光对中仪测量联轴器的径向位移(≤0.05mm)和轴向倾斜(≤0.05mm/m),通过调整电机脚下的垫铁或移动电机位置实现精确对中。

对中完成后,拧紧电机地脚螺栓,并再次检查对中精度,避免螺栓紧固过程中产生位移。

五、辅助系统安装

冷却系统

若泵带有冷却腔或轴承冷却装置,需连接冷却水管路,确保水流方向正确(下进上出),并检查水压(通常 0.1~0.3MPa)和流量是否符合要求。

润滑系统

对于采用油润滑的轴承,需检查油箱油位(油位应在油标中心线位置),使用规定牌号的润滑油(如 L-TSA 46 号汽轮机油),并确保油路通畅。

若为脂润滑,需按说明书要求注入适量润滑脂(通常填充轴承腔的 1/2~2/3)。

六、电气系统连接

电机接线

按电气原理图连接电机电缆,确保接线牢固、相位正确(避免反转,反转会导致叶轮损坏或流量不足)。

接线盒需密封良好,防止水汽、灰尘进入,必要时设置防水弯。

控制系统安装

安装电机过载保护装置(如热继电器)、欠压保护装置,确保电气安全。

若配备变频控制柜,需将泵的启停信号、故障信号与控制柜正确对接。

七、安装后的检查与调试

静态检查

复查所有螺栓是否紧固,管路连接是否严密,阀门开关是否灵活。

手动盘车,确认泵轴转动无卡滞,联轴器转动平稳。

灌水排气

启动前需向吸入管路和泵壳内灌满清水(自吸泵除外),打开排气阀排出空气,避免泵内形成气穴。

试运行

接通电源,点动电机确认转向正确,然后正式启动泵,观察运行状态:

电流是否在额定范围内(不超过额定电流的 110%);

压力表、真空表读数是否正常,流量是否符合要求;

泵体振动幅度(≤0.06mm)和噪声(≤85dB)是否在允许范围内;

轴承温度(滚动轴承≤75℃,滑动轴承≤70℃)和电机温度是否过高。

试运行时间不少于 2 小时,无异常后可投入正式运行。

八、注意事项

禁止泵在空转状态下运行(会导致叶轮磨损或轴承过热)。

冬季安装时,若泵长期停用,需排净泵壳和管路内的积水,防止冻裂。

安装过程中避免杂物(如铁屑、泥沙)进入泵体,必要时在吸入管入口加装滤网(滤网孔径≤泵入口直径的 1/5)。

通过严格遵循以上安装要点,可确保清水离心泵的稳定运行,减少故障风险,延长设备使用寿命。若安装过程中遇到特殊工况(如高扬程、大流量),需结合厂家说明书和现场实际情况调整安装方案。

编辑搜图

编辑搜图

请点击输入图片描述(最多18字)

上一条 : 抱歉暂无数据

下一条 : 如何正确选型卧式管道泵?流量、扬程…